煤粉预热燃烧原理分析

煤炭是我国电力生产的主要燃料。随着电力装机规模的逐年增加,动力煤的供应日趋紧张。各火力发电企业面临着锅炉运行负荷低、燃煤煤质差且多变等不利因素的现实。在此条件下如何锅炉的稳定运行、提高锅炉效率、节能降耗减排,是电力企业面临的一个严峻挑战。燃煤火力发电厂的稳定生产直接取决于燃煤品质,煤质下降会造成着火困难、火焰拉长使得炉膛上部区域的燃烧份额增大,引起过热器和和再热器超温、炉膛出口结焦等问题。低质煤通常含有较多灰分,加剧受热面积灰污染程度,增加除灰渣设备的功耗,降低锅炉效率。有的低质煤灰熔点较低,还容易引起结焦、垮焦熄火等问题。低质煤的挥发分含量低、热值低,会造成同样负荷下的燃煤量增大,增加整个锅炉系统的运行困难,且易导致燃烧过程中NOx排放量提高。煤质多变会使得常规燃烧器的稳燃性变差,影响锅炉的稳定运行,此外煤质的变化还会增加助燃用油的投放量,增加发电成本。因此,在燃煤发电过程中,锅炉燃烧是一个核心环节。在炉膛结构不变的前提下,改 善煤粉燃烧器的性能是一个重要方向。针对燃煤品质下降且多变的问题,出现了煤粉预热燃烧技术。该技术借鉴了高温空气燃烧技术,利用卷吸炉膛高温烟气的方法在流出燃烧器喷口之前实现混合预热,并通过调节预热室负压程度调整高温烟气的卷吸量,以改变煤粉气流的预热温度。

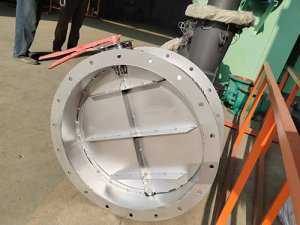

煤粉气流着火的重要要素是混和效果和温度。混合问题人们已经做过很多研究,混和效果相对容易解决,而风粉混合温度是影响着火及火焰稳定性的关键。将风粉混合物进行加热达到着火温度所吸收的热量是着火热。一般的低挥发分煤种如无烟煤、贫煤其着火温度很高,无烟煤的风粉混合物着火温度通常都在500℃以上。锅炉空气预热器能够提供的热风温度约为400℃,而以热风送粉系统的风粉混合物其温度仅为250℃左右;直吹式系统的风粉混合物温度低不足100℃。因此有 效加热风粉混合物使之尽快达到着火温度,可以实现着火和稳定燃烧。从传热的角度来看,混合的换热效果是快的,因此实现高温介质着火前与风粉混合物的混合是技术关键,其难点是高温介质的获得。高温空气燃烧是通过蓄热的方式将空气温度预热到1000以上,然后提供给燃料燃烧,了燃烧稳定性,与此同时实现了超低氮氧化物排放。借鉴高温空气燃烧的理念,考虑到煤粉燃烧时很难连续稳定获得高温空气,出现了以炉内高温烟气的替代方法,形成了煤粉预热燃烧技术。在煤粉预热燃烧器的关键部分预热室内,一次风粉射流(浓缩后的煤粉)以的速流过,在引射力作用下预热室上部空间呈现负压低于炉膛内压强。由于局部负压,炉内高温烟气(包括一次风粉自身着火后的火焰)将被卷吸回流到预热室内,与一次风粉混合并进行剧烈的传质传热过程,使得进入预热室的煤粉在很短的时间内被加热升温。煤粉预热燃烧技术通过一系列措施,在风/粉比例和风粉着火温度两个核心方面通过采用自动控制装置,实现煤粉的加热,以便释放很多的挥发分,利于着火和燃烧的稳定性。能够根据煤种的品质变化进行响应,自动变化预热一次风粉的加热温度,从而开创了一种新的煤粉燃烧技术。它首先各种煤种(包括无烟煤到劣质烟煤)的着火和稳定燃烧,然后再灵活的运用一些相关的辅助措施来解决锅炉出现的燃烧问题,具有着火稳燃、煤种适应范围宽且NOx排放量低等突出特点,能灵活应对燃烧低质煤或多变煤种中的各种问题。